¿Por qué tenemos inventarios?

Todos los bienes de consumo, como el jabón o los alimentos, incluso eletrodomésticos, ya me entiende a qué me refiero, todos esos productos se encuentran en inventarios. Estamos acostumbrados a pensar en los inventarios de las tiendas, pero también están los inventarios en centros de distribución e incluso en bodegas de producto terminado de fábricas.

Este inventario tiene una característica única: se compró, despachó o fabricó antes de que un consumidor lo pidiera. Es que el inventario es necesario solo cuando la tolerancia a esperar del cliente es menor que el tiempo que demora en hacerlo disponible, al alcance del cliente. En caso de que los clientes estén dispuestos a esperar un tiempo igual o mayor que lo que demora en llegar el producto, no se necesita inventario.

Por lo tanto, todo el inventario debe generarse antes de la venta, por lo que requerimos de algún método que nos ayude a anticipar la cantidad adecuada de inventario.

Todo lo que iremos examinando acerca del inventario aplica a cada producto individual, a cada SKU (stock keeping unit).

¿Pero cuánto inventario es adecuado?

Sabiendo que el inventario cuesta dinero, la respuesta empieza con las palabras “mínimo posible”. Pero sabiendo que el inventario genera las ventas, nuestra respuesta debe contener el objetivo también, para satisfacer la “máxima demanda esperada”.

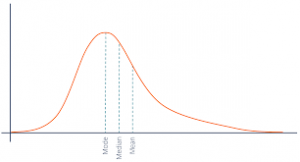

La demanda tiene fluctuaciones, y si nuestro inventario se adecua al promedio de la demanda, con mucha frecuencia se producirán faltantes y perderemos ventas. Los faltantes (también llamados “quiebres” o stock outs) son precisamente lo que queremos evitar con el inventario.

Por último, el inventario se requiere para satisfacer ventas antes de que llegue otra reposición.

Entonces, nuestra “fórmula” para calcular el inventario adecuado, o podemos decir también óptimo es:

Se requiere el mínimo inventario para satisfacer la máxima demanda esperada antes de la próxima reposición.

¿Cuándo ocurre la próxima reposición?

Ya vemos que el tiempo entre una reposición y otra es un elemento fundamental en nuestra fórmula. Podemos expresar la “máxima demanda esperada” como el promedio diario multiplicado por el tiempo de reposición y multiplicado por un factor de seguridad.

Si el tiempo crece, el inventario crece. Y viceversa. Veremos que este hecho es parte importante de una nueva manera de administrar los inventarios, pero primero entendamos cómo funcionan la mayoría de las cadenas de suministro.

Una orden de reposición puede ser: una orden de producción, o una orden de compra, o una orden de despacho. En todos los casos, una “orden” es una decisión, lo que es muy buena noticia, porque podemos hacer algo distinto si queremos.

Antes de seguir con nuestras deducciones, reflexione un momento sobre el hecho de que el inventario es un resultado de esta decisión. Si en su empresa no están contentos porque tienen exceso de inventario y al mismo tiempo tienen faltantes, no se olvide de que ese es un resultado de las decisiones de reposición tomadas días atrás.

¿Cuándo ocurre la próxima reposición? La respuesta ahora es obvia: cuándo lo decidimos nosotros.

¿Cómo se decide hoy cuándo reponer?

Al hacer una búsqueda en internet, aparecen algunos artículos como: https://blog.nubox.com/empresas/reposicion-de-inventario, https://biddown.com/no-sabes-cuando-pedir-mas-stock-calcula-reorder-point-rop/, https://www.mheducation.es/bcv/guide/capitulo/8448199316.pdf, y varios otros, que tienen en común algunas cosas:

- Todos enfatizan la importancia de hacer una buena gestión del inventario para tener buena rentabilidad.

- Todos mencionan algún tipo de punto de reorden, algunos son explícitos con el método MIN/MAX y también con el lote económico de reposición.

Como anécdota, NIKE publica esta página https://www.nike.com/cl/help/a/disponibilidad-del-producto-gs para decir que el producto que uno busca y no encontró estará disponible cuando haya existencias… a mí no me ayudó mucho, la verdad.

Y mirando libros y programas de estudio, vemos que el tema de MIN/MAX y EOQ (economic order quantity) son recurrentes, como métodos para decidir cuándo y cuánto reponer de cada SKU. Echemos un vistazo a estos conceptos.

El método MIN/MAX y EOQ

Estando de acuerdo con todo lo dicho más arriba en este artículo, el objetivo del método es tener disponibilidad al mínimo costo posible.

El método consiste en determinar un mínimo de unidades en inventario que deben satisfacer las ventas mientras llega lo que vamos a pedir. Por eso a veces a esta cantidad mínima se le llama ROP (reorder point) punto de reorden.

Y la cantidad a pedir va a completar un máximo de unidades. En general esta cantidad se ha calculado con una fórmula que optimiza costos y que resulta en un lote económico de reposición.

Veamos cada una de estas cosas con más detalle y qué efectos tiene utilizar el método.

En esta figura se representa en teoría lo que dice el método, pero nótese que hay dos elementos poco realistas en el gráfico: 1) en cada reposición aparece como que el pedido llegó el mismo día que se ordenó; 2) hay una regularidad perfecta en la demanda.

La realidad se acerca mucho más a este otro gráfico:

Entre que se pone el pedido y llega la reposición hay un tiempo de suministro, no es instantáneo. Y el consumo o demanda es variable. Lo primero explica que el inventario pueda agotarse. Y nuevamente, si la reposición fuera instantánea, no necesitamos inventario.

Pero quiero detenerme un momento en la variabilidad de la demanda. Como se ve en el gráfico, cuando la reposición se hace fijando el ROP o MIN en una cantidad fija, y la demanda es variable, ocurre lo que se ve aquí: el tiempo entre una orden de reposición y otra es variable.

Volvamos a revisar lo que ya sabemos: el inventario necesario para generar ventas depende del tiempo de reposición. Por lo tanto, si el tiempo de reposición cambia en el tiempo, pero el inventario no, entonces el inventario que se mantiene es casi siempre erróneo, con un sesgo hacia el exceso.

Es decir, el método MIN/MAX, tan popular en programas académicos, es un método que conduce a tener siempre inventarios equivocados (excepto cuando la demanda tiene poca variabilidad).

Uno de los elementos de una solución al problema crónico de los inventarios, me refiero al problema de tener excesos y faltantes simultáneamente, es fijar la frecuencia de reposición.

Si fijamos la frecuencia, ya el MIN no es relevante. El MAX será la cantidad que debemos mantener, pero si desde la última orden hubo pocas ventas, la cantidad a pedir será bastante menor que la EOQ – lote económico de orden.

La cantidad EOQ se calcular con una fórmula que involucra costo del faltante y costo de almacenamiento más costo de generar una orden. El concepto es que si la cantidad es grande, el costo de almacenamiento es mayor, pero el costo de generar órdenes es menor (son menos órdenes al año).

En primer lugar, el costo del faltante es muy difícil de estimar y es probable que sea mucho mayor al estimado. Hay dos aspectos que se subestiman. El primero es que los faltantes pueden restar reputación y eso reduce la demanda futura. Y el segundo aspecto es que un faltante afecta a las ventas también de un modo diferente si se mantiene más o menos tiempo.

En general se puede decir que a las ventas también aplica el principio de Pareto, el de 80/20. Este principio dice que el 20% de los factores es responsable del 80% del resultado. Los números 80 y 20 son referencias para indicar la asimetría.

En un caso que conocí bien, el 5% de faltantes estaba generando un 30% de ventas perdidas. Esto lo sé porque cuando ese 5% se eliminó, las ventas crecieron 40%. (Nótese que de un total de 100, se estaba vendiendo 70; al incrementar 40%, 70 x 1.40, esto da 98).

Por lo tanto, en la fórmula de EOQ se subestima mucho el costo de faltante.

Pero además, los costos de almacenamiento y de generar las órdenes son habitualmente costos hundidos, o fijos, como quiera verlos. El primero es lo que cuesta el espacio de bodega. Y este se hace variable solo si hacemos crecer el inventario por sobre cierto nivel. Y el de generar órdenes se compone de sueldos de personas que no cambian si uno hace más o menos órdenes. Para efectos prácticos, los costos marginales de estas dos componentes son cercanos a cero.

Al aplicar la fórmula ahora, la cantidad EOQ resultante es muy pequeña, por lo que es irrelevante.

Lo dicho para el costo de generar órdenes es válido para el transporte y para la producción, donde los setups rara vez tienen costo real.

Por lo dicho, el método MIN/MAX y el lote EOQ son falacias, que conducen a malas decisiones de reposición de inventarios.

La alternativa de TOC

TOC es Theory Of Constraints, teoría de restricciones, creada por el Dr. Goldratt y sus principios también se aplican a los inventarios.

Tomando la definición del principio, nuestro objetivo será tener el mínimo inventario para satisfacer la máxima demanda esperada antes de la próxima reposición.

Primero explicaré la solución genérica y luego distinguiré algunos casos.

Como ya mencioné, lo primero es FIJAR LA FRECUENCIA. Esto es una decisión, no es un resultado. Por lo que esta decisión reduce la variabilidad del tiempo de reposición drásticamente.

Lo segundo es ignorar los lotes óptimos y llevar a la frecuencia a lo máximo razonable 8veremos qué significa razonable al distinguir casos), por lo que el tiempo entre orden y orden se reduce al mínimo posible. Como el inventario es proporcional al tiempo de reposición, el inventario resultante es menor, ocupando menos espacio y atrapando menos dinero.

Ahora, con menos dinero invertido, tenemos inventario para más del 98% de los casos de demanda, elevando nuestro fill rate a casi 100%.

El método consiste en reponer con la frecuencia fijada solo lo que le falta a nuestro inventario objetivo, que en jerga de TOC se llama AMORTIGUADOR.

¿Cómo sabemos que el amortiguador es el adecuado?

El primer amortiguador para cada SKU se debe estimar. Hay variadas maneras de hacerlo y se encuentran en la literatura de TOC. Pero no es relevante hacer un cálculo muy exacto para este estado inicial, por lo que recomiendo una fórmula simple. Yo personalmente prefiero una suma móvil de los últimos X días durante unos 3 a 6 meses, donde X es el número de días correspondiente al tiempo de reposición. El tiempo de reposición debe incluir todo: los días entre una orden y otra, y también todo el tiempo de suministro(producción y transporte). El amortiguador es el máximo de esas sumas.

Pero la demanda por un SKU puede cambiar, por lo que el amortiguador también debe cambiar. La Administración Dinámica de Amortiguadores es la técnica de TOC para automatizar este procedimiento por el cual el amortiguador individual de cada SKU va siguiendo la demanda real. Se basa en colores, tiene ciertas reglas, y consiste en que se incrementa el amortiguador en un tercio cuando se detecta que se está consumiendo inventario más rápido de lo que se repone. Y se reduce un tercio cuando se detecta que el consumo ahora se hizo más lento.

Casos genéricos distinguibles

Hay tres casos que vale la pena distinguir en general:

- Puntos de acopio o de venta de la misma cadena

- Bodega central o centro de distribución abastecido localmente

- Bodega central o centro de distribución abastecido de importación

El primer caso corresponde a nodos que nos pertenecen, por lo que tenemos total control sobre su operación. En general, estos puntos pueden tener reposición diaria, lo que lleva a reducir mucho los inventarios, y al mismo tiempo es raro mantener un faltante más allá de un día. El criterio es reducir el tiempo al mínimo; si no es un día, que sean dos o a lo más tres.

Si, por ejemplo, tenemos varios puntos de venta en una ciudad alejada del centro de distribución, donde se vende un camión cada tres días, es posible hacer un viaje cada tres días a esa ciudad entregando en cada punto de venta. Cuando estos crecen en número, puede ser mejor tener una bodega regional que atienda a esa y otras ciudades cercanas, siguiendo el mismo principio.

Cuando los nodos nos pertenecen, no tiene sentido que la reposición no pueda hacerse con alta frecuencia. De hecho, hoy deben ir camiones con mucha frecuencia, pero no para reponer SKUs que se vendieron ayer.

El segundo caso es una bodega que se abastece de una planta de producción propia o de proveedores locales. En ambos casos (por razones distintas), poner órdenes diarias es un ejercicio inútil.

En el caso de la producción, lo normal será que la programación no acepte órdenes para producir el mismo SKU varios días seguidos, porque eso llevaría a desperdiciar capacidad en la restricción (ver artículo https://blog.goldfish.cl/produccion/refutacion-al-balanceo-de-lineas/).

Y si los proveedores locales reciben todos los días órdenes de compra por el mismo SKU, lo más probable es que consoliden todas esas órdenes para despacharlas en una vez semanal.

Por estas razones, mi recomendación para este segundo caso es fijar la frecuencia en una orden semanal por cada SKU. Esto lleva a dividir los SKUs en cinco grupos (esto es un ejemplo), y tendremos los del lunes y los del martes, y así sucesivamente. El encargado de reponer solo debe completar amortiguadores del grupo del día.

El tercer caso es el que más me ha hecho pensar. Hasta ahora no lo he dicho explícitamente, pero habrá notado que este método prescinde de los pronósticos: reponga solo lo que se consumió y ajuste en forma dinámica los amortiguadores.

El pronóstico contiene errores, a veces subestima demanda y otras veces la sobrestima. Mientras más pequeña la población que atiende un nodo, mayor es el error relativo. Es decir, una tienda que atiende a 5.000 personas requiere más inventario por habitante que una bodega que atiende a 50.000 personas. Este método de reposición frecuente reduce los inventarios en los nodos de mayor error.

Este fenómeno de reducir el error relativo al crecer la población se llama agregación estadística, y está muy bien estudiado matemáticamente. La agregación estadística también ocurre al alargar el tiempo. El problema con esto, ya sabemos, es que crece el inventario proporcionalmente.

El tercer caso, donde el centro de distribución se abastece por importaciones, es uno donde el tiempo de reposición es naturalmente largo. Primero, el tiempo de tránsito no puede ser más corto sin elevar el costo (pasar de marítimo a aéreo, por ejemplo). Pero además, para llenar contenedores, tal vez se requiera de la venta de una o dos semanas. Estos dos factores hacen que el tiempo de reposición no pueda reducirse, para nadie; es decir, los competidores tienen las condiciones.

Como podemos ver, al tener agregación estadística por el tiempo largo, y además tener la máxima agregación estadística poblacional, el error de pronóstico de demanda para este caso particular es mucho menor en forma relativa.

Aun así, fijar la frecuencia por cada SKU tendrá los mismos beneficios ya descritos. Sin embargo, el método de ajuste de amortiguadores puede modificarse, incorporando técnicas de pronóstico, haciendo a este método más robusto todavía.

Conclusiones

Tanto las “mejores prácticas” de la industria como los contenidos de programas académicos están atrasados en muchas partes, y la prueba está a la vista. Basta con ir a un supermercado o a una tienda con una lista de compras con 10 ítems, ¿cuántas veces encuentra toda la lista? Y aun así, la tienda está llena de inventario. Haga otra prueba; mire la fecha de elaboración de algo no perecible que se produzca en el país y comprobará que son varias semanas desde que se produjo y usted lo tomó en sus manos. Eso habla de exceso de inventario.

Ahí está el resultado.

Y por otro lado, las cadenas de suministro que han adoptado TOC para transformarse, han reducido inventarios y han elevado sus niveles de servicio cerca del 100%.

Siempre se puede mejorar mucho más; pero para eso se requiere adquirir más conocimiento. Espero que eso le haya pasado leyendo este artículo.